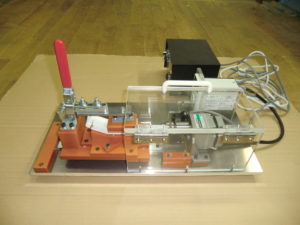

パーツに穴あけ加工をする治具装置となります。

リニアガイドの上に受治具を乗せて、モーター側に押し当てると穴加工が仕上がります。

現場のパート作業者の方が、入れ替わっても同じ商品が同じ仕様で仕上がる内容です。

もちろんモーターと刃物の回転数も、調整可能なのでスピードもUP!.

他の穴あけ加工にも転用出来るので、汎用性も高いですね。

保護シールを貼り付ける治具。

各製品に、保護シールを貼り付ける治具となります。

各製品に、保護シールを貼り付ける治具となります。

人の手作業なら、エアーが噛んだりシワが入ったりと、安定した作業に成りにくいですが、

貼り付け治具を使用すれば、そのような問題もクリア出来ます。

小さな商品から、大きなエアコンのグリルまで色々対応も可能です。

大型の成型品をカット作業する。

大きな成型品を半分にカットする装置です。

また、半分にカットした物をさらに半分にカットできます。

カット装置の上にSETして、両手作動スイッチを押すと

安全カバーが上昇します。

安全の確認を済ませたら、今一度ボタンの操作でカット開始!。

テーブルをサーボモーターで刃物地点までスライド移動させます。

高速回転で一気にカット作業。

カット終了後は、スピードを速めた動作で作業員の所まで移動して

作業終了です。

安全に配慮された装備となりました。

成型品の中から金属シャフトを引き抜きます。

プラスチックの成型時に、金型の中に金属を入れた状態で成型される作業工程が有ります。

成型して取り出した後、作業員の方が両手で引き抜いたりしていますが、作業が遅くなると

樹脂が冷めて引き抜きにくくなる事が有ります。

そこで、治具の登場です。

作業員の方が、多少時間が掛かってもサンプルワークを固定して、ハンドバイスで金属シャフトを

テコの原理で引き抜いてしまいます。

ただ、組み立てるや嵌め込むだけではなく、引き抜く作業も治具化すれば現場作業の軽減となります。

工場や身の回りの作業で困っておられませんか??。

エアリークテスト

簡単に言えば、空気漏れを検査するテストです。

空気圧をかけて、メーター数値が下がればどこかの部分で空気が漏れるような穴やヒビが有るという事です。

見た目ではなかなか解らない不良個所も、空気の圧力で検査すると良否の判定が出来ます。

溶接治具

プレスした金具を溶接して貼り合わせる為の治具プレートとなります。

仮に合わせただけでは、溶接作業の時の圧力で貼り合わせ位置がずれてしまい、良品が取りにくい

作業内容となってしまいます。

そこで、位置を固定しての溶接となる様に専用の治具を製作しました。

回転させての印刷方法

シャンプーボトルや化粧品の容器などに、シルク印刷をする作業工程です。

シャンプーボトルや化粧品の容器などに、シルク印刷をする作業工程です。

間隔や全長サイズもワークサンプルに合わせる事が出来て、回転印刷をされる工場には必需品です。

印刷機械の正面に取り付けて、作業する方は右手でSET,左手で取り出しての作業内容です。

アニール治具(反りを矯正する治具)

プラスチックは成型しり時期や気温によってその大きさが変化します。

それに伴って、反りやねじれが出たり2次加工の前に出来るだけ図面通りのサイズに戻さなくてはいけません。

一定の圧力をかけて、成形品を押し付けて(逆反り)作業が出来る治具を、矯正治具といいます。

成型条件を変えて整えられれば良いのですが、矯正治具を使用する事により手軽に正しい形に出来ます。

持参された圧入装置を応用。

工場の片隅に転がっていたと言う”エキセン”装置を使用して、金具の嵌め込み治具を製作しました。

手作業では、圧力が足りないしかと言って大型のエアシリンダーは価格が高いし・・・。

と言う事で、先様の工場に転がっていたエキセンを応用して、圧入冶具を製作し作業の軽減をする事も

出来て、喜んで頂きました。

現場のパートさんにも喜んで頂いて、三方良しの治具製作となりました。

サンプルをバキュームで吸い上げる治具

細かなサンプルを、バキュームコンバムとバキュームパッドを利用して取り出すパーツです。

まず、サンプルに大きさを合わせてバキュームパッドの選定をします(外径等)。

その重さにもよりますが、吸入出来る吸入力を考察してパッドの充てる位置を確認します。

多数子取りでピックアップ出来るようになり、現場作業の軽減に繋がり量産数も上がる事になります。

少しのアイデアや現場での工夫をする事で、不良率も下がり日産の生産数も上昇!。

冶具を駆使する事で、現場の改善も出来て効率も上がる事になりました。